1. Le nostre capacità per le parti in plastica Youlin®Injection

Disponiamo di oltre 30 macchine per lo stampaggio a iniezione da 80 T a 470 T in grado di produrre pezzi stampati a iniezione di dimensioni comuni. Il calcolo del tonnellaggio/forza di bloccaggio è uno dei fattori chiave per la qualità e il costo. Mantiene chiusa l'attrezzatura durante il processo di iniezione. Maggiore è il tonnellaggio, maggiore è il peso degli utensili che può sostenere.

2. Vantaggi delle parti in plastica Youlin® Injection

● Utensili di livello produttivo: utensili in acciaio di livello produttivo con campioni T1 consegnati entro una settimana. Una volta creato lo stampo, Youlin invia dieci campioni (T1) per l'approvazione.

● Ampia selezione di materiali: scegli tra decine di materiali tra cui ABS, Ultem, PC/ABS, PEEK, HDPE, PET, TPE, PET, nylon, polietilene e altri

● Precisione: consegna leader del settore su progetti con tolleranze strette

● Scalabilità: prototipi di stampi o cicli di produzione di milioni di parti

● Ampia gamma di macchine: stampi singoli, multi-cavità e familiari; Da 50 a 1.100+ tonnellaggi di stampa; disponibili azioni laterali, compresi i nuclei caricati a mano

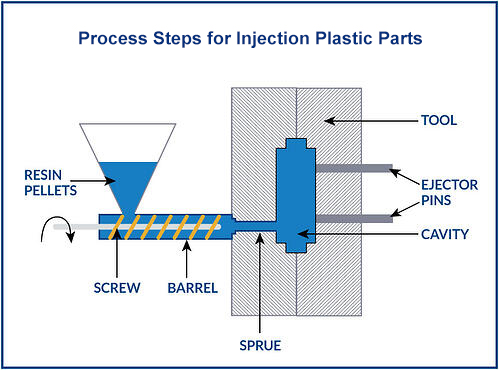

3. Fasi del processo per parti in plastica a iniezione

A. Lo strumento si chiude, indicando l'inizio del ciclo di stampaggio ad iniezione. I pellet di resina vengono alimentati da una tramoggia nel barile.

B. La vite ruota per convogliare i pellet in avanti verso l'utensile. L'attrito risultante e i riscaldatori del barile provocano lo scioglimento dei pellet. La vite viene spinta in avanti e inietta il materiale con la forza e la velocità necessarie per riempire adeguatamente la cavità dell'utensile. Durante questa fase, è fondamentale che l'aria spostata fuoriesca attraverso le prese d'aria e la linea di giunzione progettate nell'utensile a questo scopo. Un calcolo errato o un malfunzionamento di questi punti di rilascio dell'aria potrebbe introdurre difetti e sprechi.

C. Dopo aver riempito la cavità dell'utensile, la resina deve essere lasciata raffreddare. L'acqua viene fatta circolare attraverso lo strumento per mantenere una temperatura costante mentre il materiale si indurisce. I tempi di raffreddamento variano in base alla plastica utilizzata e allo spessore della parte.

D. Mentre la parte in plastica stampata a iniezione si raffredda all'interno dello strumento, la vite si ritrae e si ricarica con il materiale fuso in preparazione per l'iniezione successiva. I riscaldatori all'interno della vite a cilindro mantengono la fusione plastificata alla temperatura designata.

E. Una volta che il materiale stampato raggiunge la temperatura di espulsione ideale, l'utensile si apre e la parte viene espulsa dal movimento in avanti dell'asta di espulsione e dei perni. Il pezzo può essere estratto da un robot, da un operatore manuale o cadere liberamente in un contenitore sotto l'utensile.

F. A volte, alle parti stampate sono attaccati dei pezzi chiamati guide. I corridori sono semplicemente materiale estraneo che si accumula nei canali che la massa fusa intraprende nel suo percorso verso il riempimento della cavità dell'utensile. I corridori vengono staccati manualmente o roboticamente dalla parte utilizzabile e solitamente macinati e riciclati per ridurre i costi e proteggere l'ambiente. Le parti in plastica stampate ad iniezione sono pronte per l'ispezione, l'imballaggio e la spedizione.

4. Proprietà del materiale delle parti in plastica per iniezione

Youlin fornisce vari materiali tra cui scegliere.

|

Polistirene/PS e polistirene modificato/HIPS: Buona fluidità per una lavorazione più semplice; Buona stabilità dimensionale; Colorazione più semplice; Elevata fragilità per scarsa resistenza agli urti; Può essere graffiato facilmente sulla superficie; Scarsa resistenza agli acidi per cavillature; |

Polimetilmetacrilato/PMMA/Acrilico: Bruciando lentamente; Elevata trasparenza; Formarsi facilmente; Grattarsi facilmente |

|

Polimeri propilene - butadiene - stirene/ABS: La migliore capacità di placcatura tra le materie plastiche; L'ingrediente del butadiene migliora notevolmente la resistenza agli urti; Buona brillantezza superficiale; Basso ritiro per dimensioni affidabili; Intolleranza ai solventi organici, può essere dissolto in emulsione quando combinato con chetoni, esteri, aldeidi e idrocarburi clorurati |

Poliammide/PA/Nylon - Plastiche cristalline: Buona tenacità; Buona resistenza all'usura; Buona resistenza alla fatica; Buona autolubrificazione; Buona autoestinguenza; Buona forza di estensione; Elevato assorbimento d'acqua |

|

Poliformaldeide/POM - Plastiche cristalline: Prestazioni meccaniche complete; Elevata rigidità e durezza; Ottima resistenza all'usura e autolubrificazione; Tolleranza ai solventi organici; Bassa umidità che può mantenere una dimensione stabile; Bassa resistenza agli acidi; Bassa adesività; |

Cloruro di polivinile/PVC: È solubile in cicloesanone e dicloroetano; La morbidezza della gamma può essere estesa dopo l'aggiunta del plastificante; Buona resistenza al fuoco; Elevato ritiro del PVC morbido (1-2,5%); La molecola del PVC assorbe facilmente l'acqua per cui deve essere asciutta prima di formarsi; |

|

Polietilene/PE - Plastiche cristalline: Solitamente utilizzato per prodotti di soffiaggio; Le sue proprietà chimiche sono affidabili e non possono essere dissolte in nessun solvente a temperatura ambiente; Buona tenacità ed estensibilità anche a basse temperature; Scarsa resistenza meccanica; Bassa adesività; Gratta facilmente sulla superficie; |

Policarbonato/PC - Plastiche cristalline: La migliore plastica di resistenza agli urti; Basso ritiro di formatura (0,05-0,7%) che la parte finale è precisa e la dimensione è stabile; Bruciando lentamente; Può essere sciolto in solventi organici come alcali, chetoni, idrocarburi aromatici, ecc. Scarsa resistenza alla fatica; Significato ESCR; |

|

Polipropilene/PP - Plastiche cristalline: Leggero; Elevata resistenza alla trazione; Buona formabilità; Buona resistenza all'usura; Resistenza agli urti a temperatura ambiente; Elevato ritiro di formatura (1,6%) che la parte in plastica può deformarsi e restringersi facilmente; Bassa adesività; |

|

5. Trattamento superficiale per parti in plastica per iniezione

|

● Verniciatura a spruzzo ● Serigrafia ● Stampa transfer ● Galvanotecnica ● Incisione laser ● Anodizzazione ● Raschiatura/spazzolatura |

● Elevata smaltatura ● Finitura UV ● Goffratura ● Lucidatura ● Pulizia ● Finitura in forno ● PC fumante |

6. Domande frequenti

D: Cos'è il processo di stampaggio a iniezione di materie plastiche?

R: Lo stampaggio a iniezione di plastica è il processo di fusione di pellet di plastica (polimeri termoindurenti/termoplastici) che, una volta sufficientemente malleabili, vengono iniettati a pressione nella cavità dello stampo, che si riempie e si solidifica per produrre il prodotto finale.

D: Quali sono i 6 principali tipi di plastica?

A: N. 1 Polietilene tereftalato (PET)

N.2 Polietilene ad alta densità (HDPE)

#3 Cloruro di polivinile (PVC)

#4 Polietilene a bassa densità (LDPE)

#5 Polipropilene (PP)

#6 Polistirolo (PS)

D: Di cosa sono fatti gli stampi in plastica?

R: Gli stampi per iniezione plastica sono generalmente costruiti in acciaio temprato o pretemprato, alluminio e/o lega di berillio-rame. Gli stampi in acciaio costano di più, ma sono spesso preferiti per la loro elevata durata.